Comtrolの IO-Link Masterゲートウェイ を使用した産業製品工場のコンベヤ運搬システム(導入事例)

IO-Link ゲートウェイを導入することで工場ラインのスムーズな稼働を実現

『トート』運搬システムの不具合で停止や故障が発生

米国の大規模なある産業製品工場では、24V 電源供給のコンベヤを作業フロア内に置き、小さなサイズから大きなサイズまで『トート』と呼ばれるプラスチックの箱の中に必要部品を入れ、部品を作業現場まで運ぶシステムを採用していました。システムの仕組みとしては、トート内の部品が作業現場で取り除かれると、空になったトートはスタッキングマシンまで運ばれ、次の部品を運ぶために重ねられる形です。しかし、トート内の部品が取り除かれず、そのまま中に残っている状態でも自動的にスタッキングマシンまで運ばれてしまうため、トートが重ねて積まれずマシンが詰まってしまい、停止や故障が頻繁に起こっていました。

導入の狙い

- 不具合が発生しがちなマテリアルハンドリングシステムの見直し

導入製品

-

- DR-8-EIP

- 2 DI/DOポートおよび2 DIポートIO-Linkゲートウェイ

Comtrol 社のIO-Link ゲートウェイを導入し、トート状態を情報管理

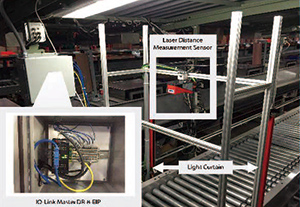

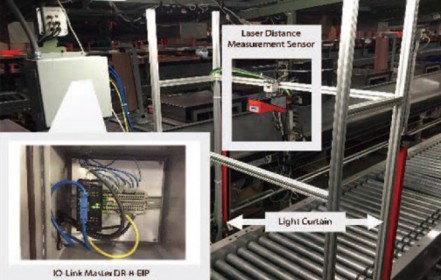

そこで、このマテリアルハンドリングのシステムを見直すため、Comtrol 社のIO-Link ゲートウェイである『DR-8-EIP』を導入し、また、別企業のIO-Link『ライトカーテン(多光軸光電センサ)』と『レーザ距離測定センサ』を組み合わせることで、部品が残っているトートがスタッキングマシンに運ばれるのを防止する仕組みを導入しました。具体的には、ライトカーテンをコンベヤに設置し、運ばれてきたトートが通過するとトートがどのように重なっているのかという情報を収集することが可能になりました。このデータは『DR-8-EIP』を通じてPLC に集約される仕組みです。

コンベヤの上にはレーザ距離測定センサも設置され、トート内をスキャンし部品が残っているかをスキャンします。トートの中が空になっていることが確認できれば前進することができ、その後スタッキングマシンがトートを重ねる処理を実行します。もしも、部品が中に残っていることが判明した場合はトートは重ねられず、リジェクションエリアに送られるという構成です。IO-Link ゲートウェイ『DR-8-EIP』を導入した新たなソリューションでは、スタッキングマシンの故障を未然に防ぎ、スムーズな工場ラインのオペレーション確保が実現しました。

導入後の効果

- スタッキングマシンの故障を未然に防止

- 運搬物の状態データをPLC へ集約

- ■ この導入事例で紹介している製品/ソリューションに関する問い合わせ

- 「ご購入前のお問い合わせ」フォーム よりお気軽にお問合せください。